چاپ فلکسوگرافی (Flexographic Printing) چیست و چگونه کار می کند؟

چاپ فلکسوگرافی که بهاختصار فلکسو نامیده میشود، روشی رایج برای چاپ بر روی طیف گستردهای از مواد، از جمله پلاستیک، فیلم، کاغذ و مقوا است. این روش به دلیل تطبیقپذیری، مقرونبهصرفه بودن و کیفیت چاپ بالا، به طور فزایندهای در صنایع مختلف مورداستفاده قرار میگیرد.

در این مقاله، به بررسی چیستی چاپ فلکسوگرافی، نحوه عملکرد آن و مزایا و معایب آن میپردازیم.

چاپ فلکسوگرافی چیست؟

فلکسوگرافی (چاپ فلکسو) یک فرایند چاپ رول – به – رول با سرعت بالا است که میتواند به سرعتهایی تا ۲۰۰۰ فوت خطی در دقیقه دست یابد.

چاپ فلکسو به طور معمول برای چاپ حجم زیادی از لیبل و بستهبندیهای انعطافپذیر مورداستفاده قرار میگیرد. اما همچنین میتواند بهجای چاپ افست برای تولید حجم بیشتر کارتنهای تاشو و بستهبندیهای راهراه به کار رود. اقلام تخصصی مانند کاغذکادو، دستمالکاغذی، دستمالسفره، کیسه خرید، پاکتنامه، قوطی بستنی، بشقاب و لیوان یکبار مصرف نیز با فلکسوگرافی چاپ میشوند.

بسیاری از شرکتهای چاپ فلکسو از چاپگرهای دیجیتال (بر پایه تونر یا جوهرافشان) برای تولید کارهای با تیراژ پایین یا دادههای متغیر استفاده میکنند. این امر به آنها امکان میدهد تا با اجرای فقط پرحجمترین سفارشهای چاپی خود بر روی دستگاههای چاپ فلکسو، در زمان و هزینه پیش از چاپ و راهاندازی صرفهجویی کنند.

برخی از شرکتهای چاپ لیبل از چاپگرهای فلکسوی رول باریک برای تنوع بخشیدن به تولید بستههای کوچکتر مانند کیسهها، اسلیوهای شرینك، ساشهها و بستهبندیهای میانوعده استفاده میکنند.

فرایند چاپ فلکسوگرافی چگونه کار میکند؟

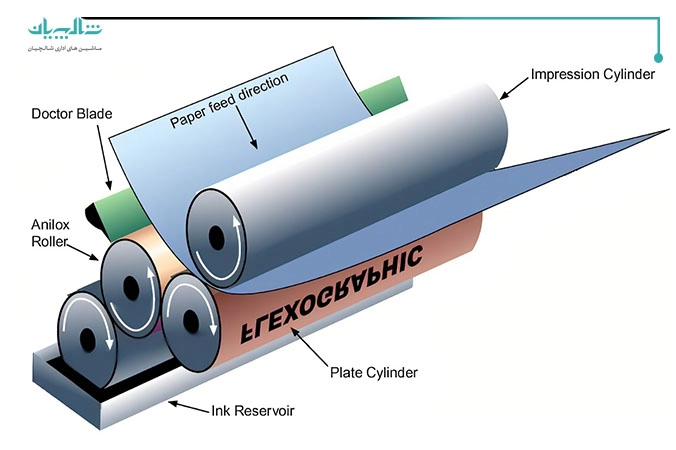

در چاپ فلکسوگرافی، برای هر رنگ یک کلیشه (پلیت) منعطف از جنس فتوپلیمر بر روی یک سیلندر چرخان نصب میشود. مشابه با فرایند چاپ برجسته (لترپرس)، طرح و متن هر رنگ از سطح کلیشه برجسته شده است. فقط قسمتهای برجسته کلیشه با مرکب (جوهر) آغشته میشوند. یک چاپخانه فلکسو معمولی شامل چهار نوع غلتک است: غلتک تغذیه مرکب، غلتک آنیلوکس، سیلندر کلیشه و سیلندر چاپ.

غلتک تغذیه مرکب، مرکب را از مخزن مرکب به غلتک اندازهگیری مرکب (آنیلوکس) که از جنس فولاد یا سرامیک است منتقل میکند و سپس آن را به سیلندر کلیشه میرساند. با عبور کاغذ از بین سیلندر کلیشه و یک سیلندر چاپ فلزی صیقلی، مرکب روی آن اعمال میشود. سیلندر چاپ، فشار لازم برای انتقال مرکب از کلیشه به روی بستر (کاغذ یا مقوا) را اعمال میکند. در فلکسوگرافی، از غلتک آنیلوکس برای انتقال یکلایه یکنواخت از مرکب به کلیشه چاپ انعطافپذیر استفاده میشود. هر غلتک آنیلوکس دارای حفرههای ریز حک شدهای است که ظرفیت مرکب خاصی را دارا میباشد. یکتیغه که استفاده از آن اختیاری است، سطح غلتک آنیلوکس را پاک میکند تا اطمینان حاصل شود که تنها مرکب موجود در حفرههای حک شده به کلیشه چاپ برسد.

با حرکت بستر در داخل چاپخانه، رنگ یا پوشش متفاوتی در هر ایستگاه چاپ اعمال میشود. واحدهای خشککن بین ایستگاههای چاپ به اطمینان از خشکشدن کامل هر رنگ مرکب کمک میکنند. خشککنها بسته به کاربرد از هوای گرم، مادونقرمز یا نور ماورایبنفش استفاده میکنند.

جوهرهای چاپ فلکسوگرافی

چاپ فلکسوگرافی برای بستهبندی از جوهرهای پایه آب، پایه حلال و قابل اشکال با انرژی استفاده میکند. جوهرهای قابل اشکال با انرژی بهسرعت توسط سیستمهای نور ماورایبنفش (UV) یا پرتو الکترونی (EB) خشک میشوند. سیستمهای خشکسازی EB انرژی را به طور مستقیم به جوهرها به شکل الکترونهای پرانرژی منتقل میکنند و مانند جوهرهای قابل اشکال با UV به آغازگرهای نوری نیاز ندارند.

جوهرهای پایه آب برای چاپ بستهبندیهای راهراه محبوب هستند. از جوهرهای پایه حلال برای چاپ کیسههای خرید پلاستیکی و فیلمهای صنعتی استفاده میشود. از جوهرهای UV و EB برای چاپ روکش بیرونی بستهبندی مواد غذایی استفاده میشود.

مواد چاپ فلکسوگرافی

چاپ فلکسو قادر است روی کاغذهای روکش نشده یا روکش شده، مقوا، لاينر برد، فويل آلومينيوم و انواع فيلمهای پلاستیکی از جمله پلیپروپیلن کمچگالی (LDPE)، پلیپروپیلن (PP)، پلیپروپیلن دو جهتگیری شده (BOPP) و پلیاستر (PET) چاپ کند. همچنین امکان چاپ روی پارچههای بدون بافت و انواع لمینتها وجود دارد.

در صنعت بستهبندی، لمینتها مواد چندلایه ساخته شده از ترکیبات مختلفی از مواد (سابسترها) مانند فویل آلومینیوم، فیلم و کاغذ هستند. لمینتها لایههای محافظی را برای بستههای انعطافپذیر فراهم میکنند که محتویات بسته را تازه نگه داشته و از آنها در برابر هوا، رطوبت یا آلودگی شیمیایی محافظت میکند.

پیش از چاپ، ساخت کلیشه و تنظیمات چاپ فلکسوگرافی

چاپ فلکسوگرافی به دلیل سرعت بالا، در صورت بروز هرگونه نقص در کیفیت چاپ حین فرایند، میتواند منجر به اتلاف قابلتوجه جوهر و مواد اولیه شود.

کیفیت چاپ تحتتأثیر عوامل متعددی از جمله نوع کلیشههای استفاده شده و نحوه ساخت آنها قرار دارد. به دلیل وجود چنین متغیرهای فراوانی، آمادهسازی طرحهای گرافیکی، تصاویر و کلیشهها برای چاپ فلکسو نیازمند تخصص و تجربه است.

برای مثال، تصویر با قرارگیری روی سیلندر کمی کشیده میشود. به همین دلیل تصاویری که قرار است چاپ شوند، باید کمی کوتاهتر از اندازه نهایی طراحی شوند.

نقطههای موجود در یک تصویر نیمرنگ در اثر سیال بودن جوهر، ماهیت زیرآیند و فشار سیلندر چاپ، هنگام چاپ ممکن است قطر بزرگتری پیدا کنند. این افزایش قطر نقطه میتواند باعث تیرگی یا کدری رنگها شود. تعدیلات لازم برای پیشبینی میزان افزایش قطر نقطه را میتوان در مراحل طراحی و پیش از چاپ انجام داد.

اولین کلیشههای چاپ فلکسوگرافی از لاستیک ساخته میشدند. امروزه آنها معمولاً از فوتو پلیمر ساخته میشوند. این مواد حساس به نور ماورایبنفش بهصورت مایع ویسکوز یا ورقهای جامد با ضخامت مشخص هستند.

در روش سنتی ساخت کلیشه، یک دستگاه لیتوگرافی دیجیتال فیلمهای نگاتیو از محتوایی که در هر طبقه چاپی چاپ خواهد شد، تهیه میکند. عکسها و تصاویر با درجهبندیهای رنگی با روشهای تفکیک لونی پردازش میشوند که تنوع رنگ را با اندازههای مختلف نقطه، چینش نقاط و ترکیب جوهر بازتولید میکنند.

فیلم نگاتیو روی ماده کلیشه فوتو پلیمر قرار داده شده و درون دستگاه نوردهی بارگذاری میشود و در معرض مقدار کنترلشدهای از نور ماورایبنفش قرار میگیرد. سپس ماده کلیشه فوتو پلیمر نوردهی شده با آب یا حلالهایی که نواحی بدون تصویر را از کلیشه پاک میکنند، ظهور داده میشود. (پردازش حرارتی خشک کلیشه پلیمری، روش جایگزینی برای ساخت کلیشه است که نیاز به شستشوی کلیشهها پس از نوردهی را برطرف میکند.)

کلیشههای فوتو پلیمر دیجیتال نیاز به تهیه فیلم نگاتیو را برطرف میکنند. یکلایه مشکی حساس به نور سطح ماده کلیشه را میپوشاند. سپس یک دستگاه تصویربرداری دیجیتال با استفاده از لیزر مادونقرمز پرقدرت، لایه مشکی را از قسمتهایی که تصویر روی کلیشه ساخته خواهد شد، حذف میکند. این فرایند فرسایش لیزری نامیده میشود.

هنگامی که کلیشه فوتو پلیمر دیجیتال در معرض نور ماورایبنفش قرار میگیرد، نور، ماده کلیشه فوتو پلیمر را در قسمتهایی که لایه مشکی برداشته شده است، فعال میکند. سپس کلیشه شسته شده، خشک شده و بر اساس اندازهای که روی سیلندر نصب خواهد شد، برش داده میشود.

برخی از کاربران چاپ فلکسو فایلهای دیجیتال را برای متخصصان ساخت کلیشه در مراکز خدمات پیش از چاپ ارسال میکنند.

تراز (تطابق دقیق ترکیبهای جوهر روی زیرآیند) نیز برای دقت رنگ و کیفیت چاپ حیاتی است. خطاهای تراز میتوانند ناشی از اشتباهات پیش از چاپ یا نصب کلیشه، نقص در سیلندر چاپ، کثیفی سیلندر یا کلیشه، حرکتهای جانبی باشند.

پس از اتمام مراحل ساخت کلیشه، آنها روی سیلندرهای چاپ نصب شده و تنظیمات چاپ انجام میشود. این فرایند شامل تنظیم مواردی مانند فشار جوهر، سرعت چاپ، فاصله بین سیلندرها و تنش بستر است. تنظیمات دقیق برای دستیابی به بهترین کیفیت چاپ برای هر نوع بستر و طرح خاص ضروری است.

چاپ فلکسوگرافی طیف گستردهای از مواد را از جمله فیلمهای نازک، کاغذ، مقوا، لیبلها و مواد بستهبندی انعطافپذیر را پوشش میدهد. این روش چاپی به دلیل سرعت بالا، مقرونبهصرفه بودن و تطبیقپذیری با انواع مختلف بسترها، به طور گستردهای در صنایع مختلف از جمله چاپ و بستهبندی، لیبلزنی، و چاپ روزنامه استفاده میشود.

با افزایش تقاضا برای زمانهای دورریز کوتاه، سازندگان نرمافزار و تجهیزات پیش از چاپ در حال خودکار کردن فرایند پیش از چاپ و ساخت کلیشه در چاپ فلکسوگرافی هستند. خودکارسازی نیاز به برونسپاری ساخت کلیشه را کاهش داده و خطر خطا در طراحی فایلها برای چاپ فلکسوی چندرنگ که به انواع و اندازههای مختلف بستهبندی تبدیل خواهند شد، به حداقل میرساند.

پس از چاپ

فرایندهای تکمیلی مانند قالببری، استامپ سرد با فویل، و لاکزنی را میتوان در چاپخانههای خطی ادغام کرد تا کارایی تولید رولهای برچسب آماده استفاده را بهبود بخشید.

برای برش رولهای بزرگ مواد چاپی به عرض نهایی مشخص، از دستگاههای برش استفاده میشود.

ماشینآلات تخصصی تاکنه زنی، چسبزنی، قالببری و سایر تجهیزات تبدیل، رولهای چاپی مواد اولیه را به کارتنهای تاشو، جعبههای راهراه، کیسههای قابل مهروموم و سایر اشکال بستهبندی تبدیل میکنند.

پیشرفتهای تکنولوژی چاپ فلکسو

فناوری چاپ فلکسوگرافی با سرعت زیادی در حال پیشرفت است. ماشینهای چاپ فلکسوی پیشرفته و با فناوری بالا بهمنظور همگامشدن با تقاضای روبهافزایش مصرفکنندگان برای کالاهای بستهبندی شده که ناشی از رشد جمعیت است، ساخته و نصب میشوند.

این فناوریهای جدید برای اهداف زیر طراحی شدهاند:

۱. بهبود اتوماسیون برای کاهش نیاز به نیروی کار ماهر؛

۲. افزایش استفاده از بستهبندی و فرایندهای چاپ دوستدار محیطزیست و مواد اولیه سازگار با محیطزیست؛

۳. کاهش زمان و تخصص موردنیاز برای پیش از چاپ، ساخت کلیشه و تعویض کلیشه؛

۴. بهحداقلرساندن سطوح بالای ضایعات ناشی از اشتباهات پیش از چاپ یا راهاندازی چاپ؛

۵. قابلیت افزودن دادههای متغیر و واترمارکهای دیجیتال برای اصالتسنجی.

سیستمهای طیف رنگی گسترده با سیستمهای کنترل کیفیت رنگ پیشرفته به اطمینان از ثبات بیشتر رنگ و تطابق رنگ هنگام استفاده از فلکسو در کنار مواد تولید شده با چاپ دیجیتال و افست کمک میکنند.

سیستمهای چاپ ترکیبی فلکسو/جوهرافشان مسیر دیگری از توسعه تکنولوژی هستند. برخی از ماشینهای چاپ فلکسو با واحدهای چاپ جوهرافشان بهسازی شدهاند که میتوانند دادههای متغیر تمامرنگی را به مواد چاپ شده با فلکسو اضافه کنند. این امکان به چاپخانههای فلکسو اجازه میدهد تا به مشتریانی که میخواهند کدهایی را برای ردیابی یا تأیید اصالت بستهبندی اضافه کنند یا مصرفکنندگان را قادر به اتصال به محتوای آنلاین سازند، خدمات بهتر ارائه دهند.

تولیدکنندگان بزرگ ماشینهای چاپ فلکسوی جدید اکنون به مشتریان این امکان را میدهند که یک ماشین چاپ فلکسو، یک سیستم ترکیبی فلکسو/جوهرافشان یا یک ماشین چاپ دیجیتال را خریداری کنند.